1.2.1 滑座與導軌

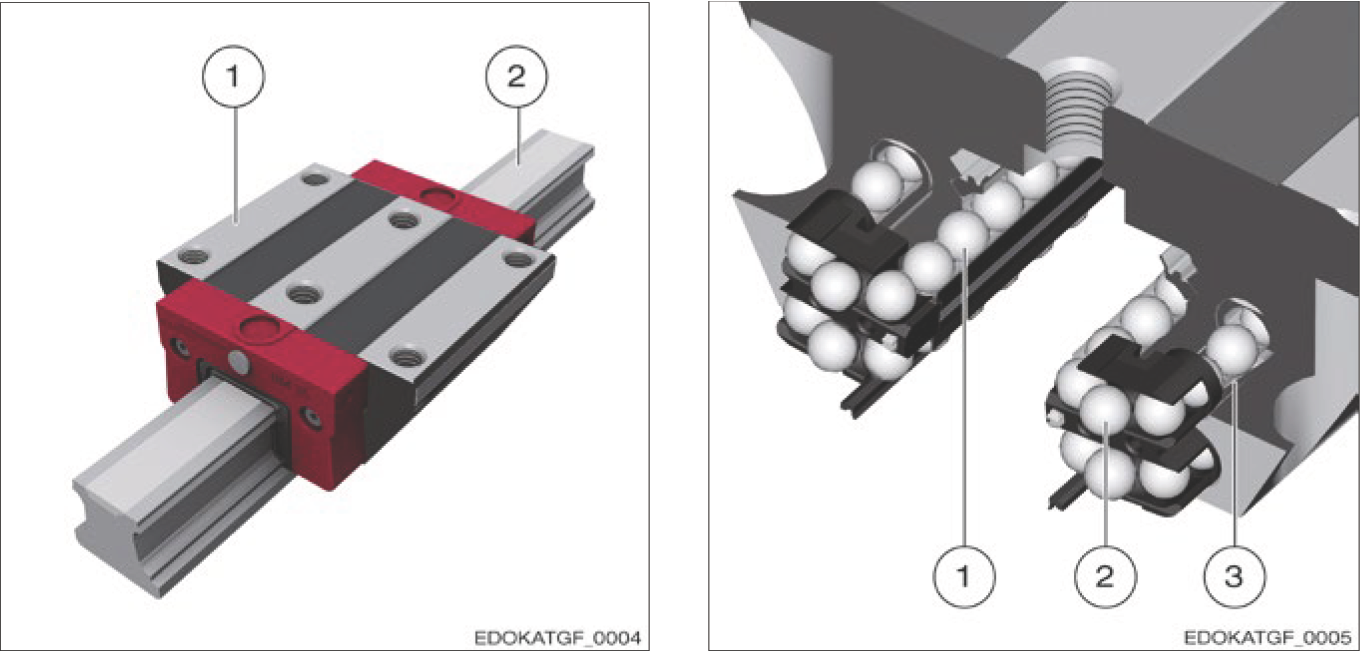

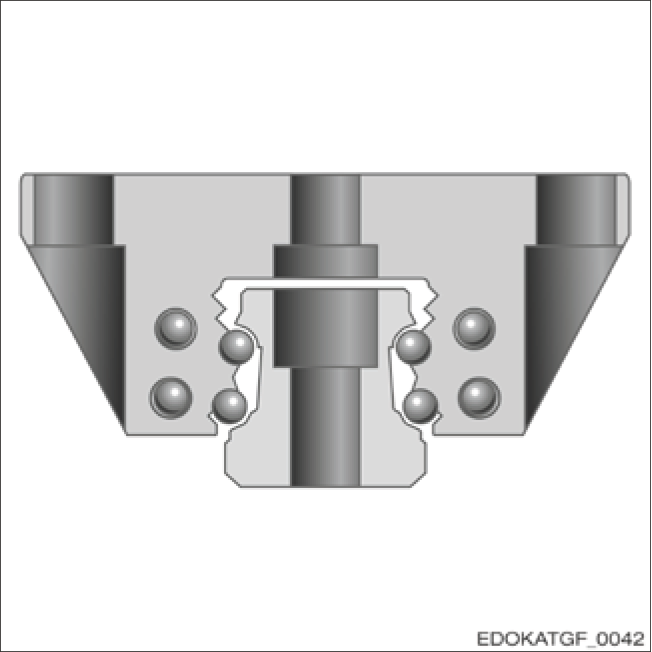

SCHNEEBERGER MONORAIL 導軌系統由導軌和滑座組成,滑座內裝有滾動元件。 滾動元件在封閉於滑座內的軌道上運行,從而使滑座能夠在導軌上實現無限的線性運動。 滾動元件軌道分為負載區和回程區。

圖 1.5 - 滑座與導軌結構:1 滑座 2 導軌

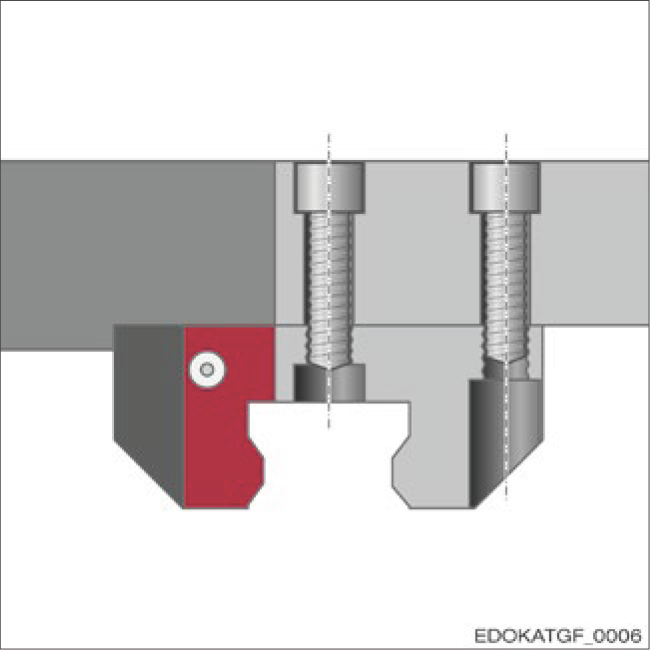

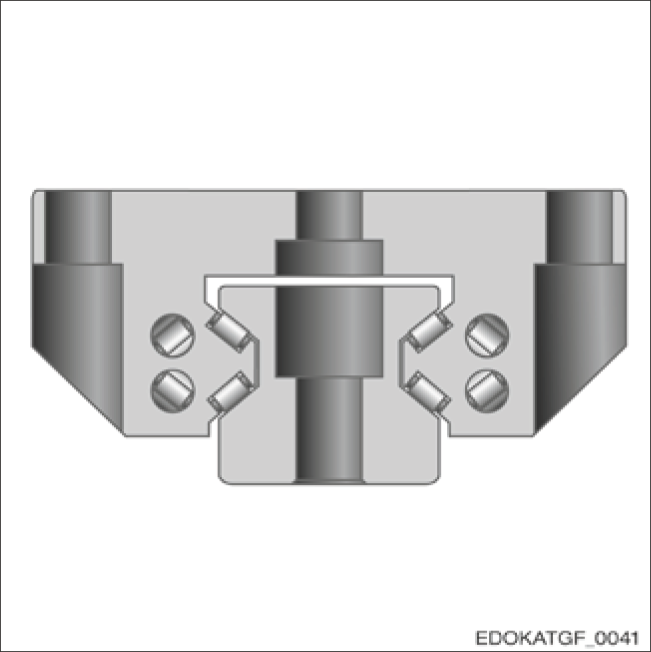

滾動元件循環單元

滾動元件循環單元位於滑座內部,包含負載區和回程區。 在負載區,滾動元件承受並傳遞外部負載; 在回程區,滾動元件無負載狀態返回。

參考面與固定

SCHNEEBERGER MONORAIL 導軌通過導軌底面和側向定位面固定到周圍結構上。 導軌底面的支撐面由 SCHNEEBERGER 設計為完整表面積,以實現最大可能的接觸面積。

側向定位面標準設計為單側,用於與連接結構的側向支撐和定向。 也可根據要求提供雙側定位面。

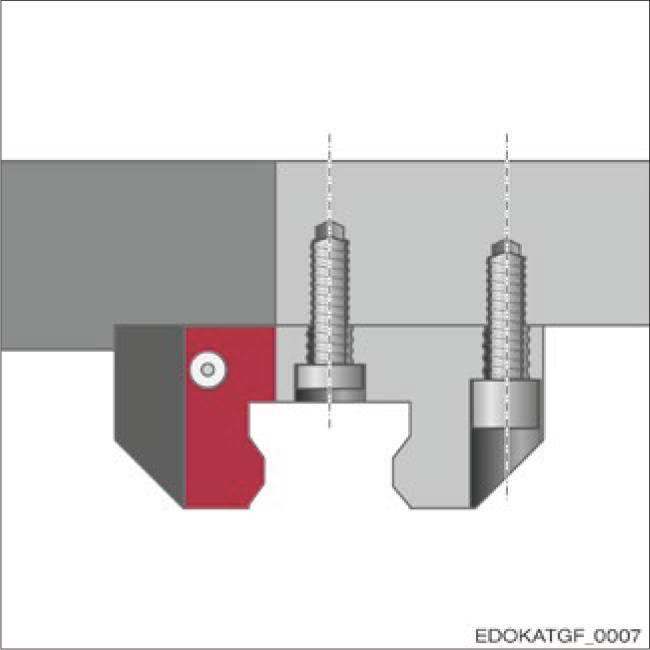

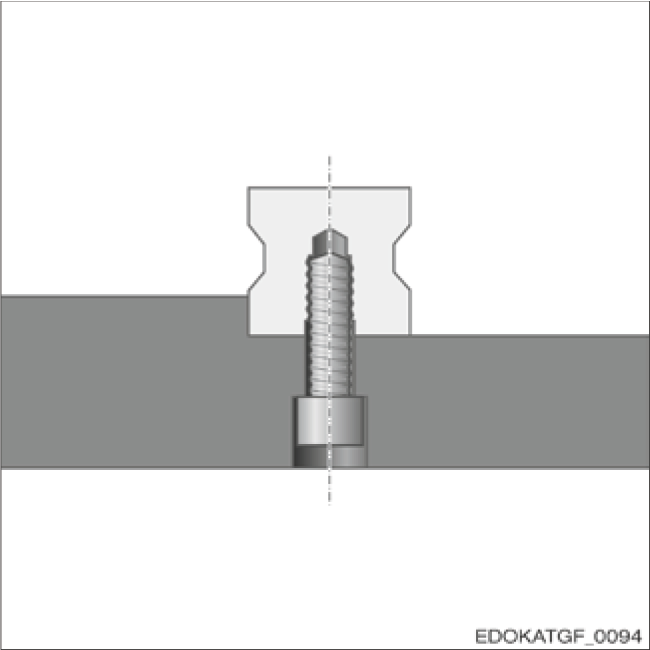

固定孔配置

使用螺紋固定孔

將滑座固定孔作為通孔使用

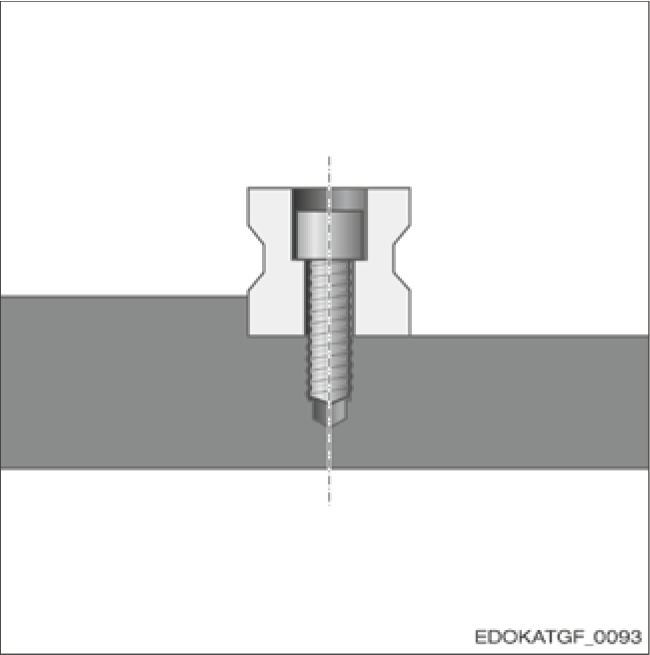

帶有通孔的導軌

從下方帶有螺紋固定孔的導軌

精度要求

安裝和定位面的品質及其相互位置關係會影響導軌的幾何精度和使用壽命。 因此,這些表面需要按照高品質標準進行精密加工。

1.2.2 個別元件與配件

SCHNEEBERGER MONORAIL 導軌的滑座由多個元件組成。 核心是由高級滾珠軸承鋼製成的負載體,帶有固定孔以及滾動元件的軌道和回程孔。

滾動元件

使用滾柱或滾珠作為滾動元件,均由硬化滾珠軸承鋼製成。

導向元件

滑座體的另一個元件是帶有整合式縱向刮油器的合成導向元件。

循環單元

滾動元件的循環單元也是滑座體的一個元件。

前板

前板帶有整合式橫向刮油器,用於密封滑座前端並負責分配潤滑劑。

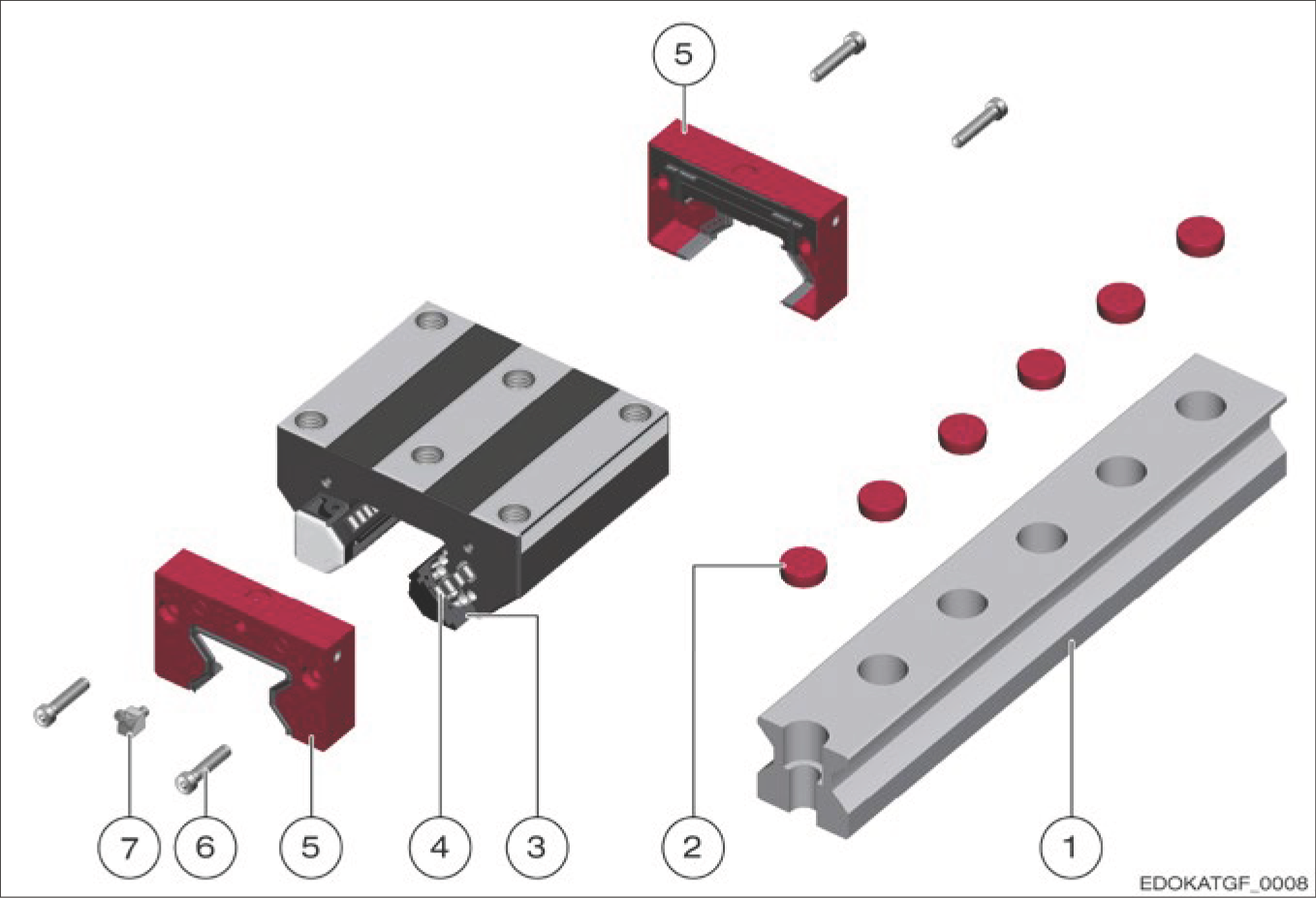

圖 1.6 - MONORAIL MR 滾柱導軌的基本設備

基本設備元件:

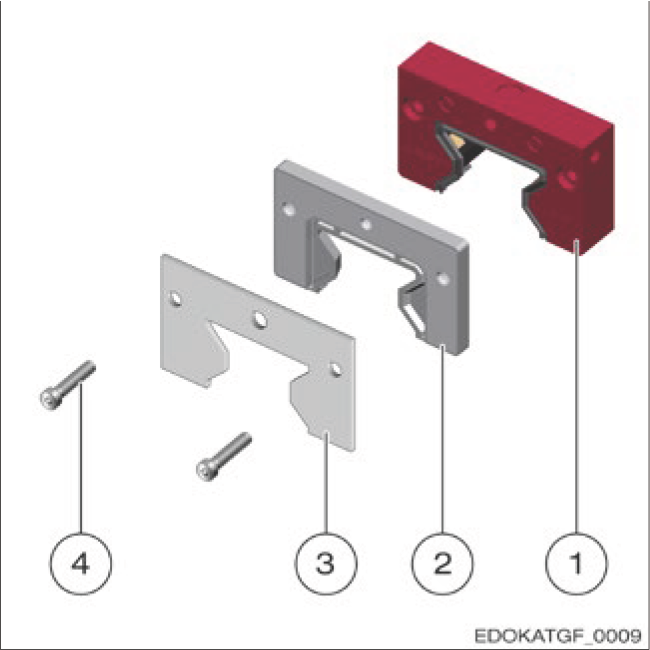

配件選項

滑座可通過配件升級,例如附加刮油器、金屬刮油器或潤滑板, 這些配件安裝在前板前方,支援系統對特定應用的選配適應。

圖 1.7 - MONORAIL MR 滾柱導軌的配件選項

配件選項:

1.2.3 類型與設計原則

適用標準

SCHNEEBERGER MONORAIL 導軌有多種尺寸和類型可供選擇。 為了為這些機械元件建立一致的標準,最重要的設計元素已被彙編在行業標準 DIN 645 第 1 部分中。

滾動元件排列

滾動元件的列數和排列取決於滾動元件形狀、滾柱接觸、可用安裝空間、 可傳遞的力以及其他因素。有兩列、四列或更多列滾動元件的導軌。

導軌類型:

SCHNEEBERGER MONORAIL 滾柱導軌

幾何結構:

- 4 列

- 線接觸

- O 型幾何結構

SCHNEEBERGER 產品:

- MONORAIL MR

- MONORAIL AMS 3B

- MONORAIL AMSABS 3B

- MONORAIL AMSA 3L

導軌類型:

SCHNEEBERGER MONORAIL 滾珠導軌

幾何結構:

- 4 列

- 2 點接觸

- O 型幾何結構

SCHNEEBERGER 產品:

- MONORAIL BM

- MONORAIL BZ

- MONORAIL AMS 4B

- MONORAIL AMSABS 4B

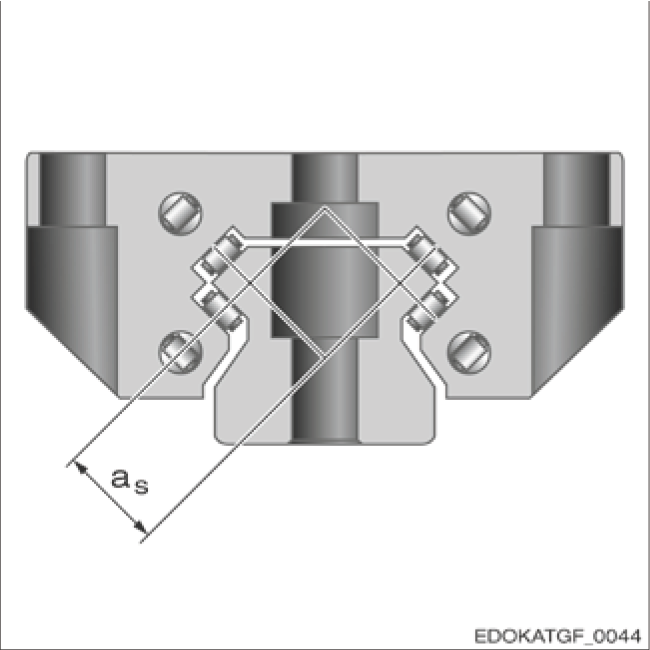

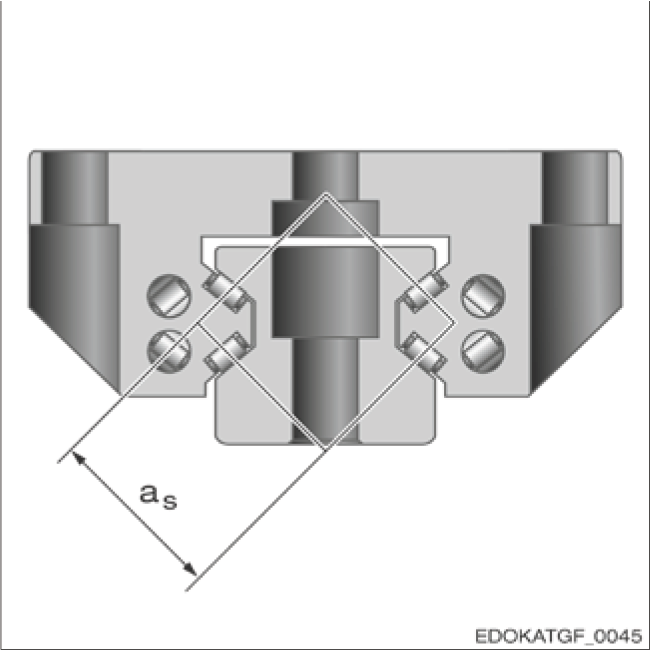

X 型和 O 型幾何結構

成型軌導軌的軌道排列區分為 X 型幾何結構和 O 型幾何結構。 採用所謂的 O 型幾何結構時,滾動元件軌道偏移 90°,可實現較大的內部間距。 因此,導軌能夠一致地承受來自各個方向的高負載力和力矩。

X-geometry with spacing as

X 型幾何結構,間距 as

O-geometry with spacing as

O 型幾何結構,間距 as

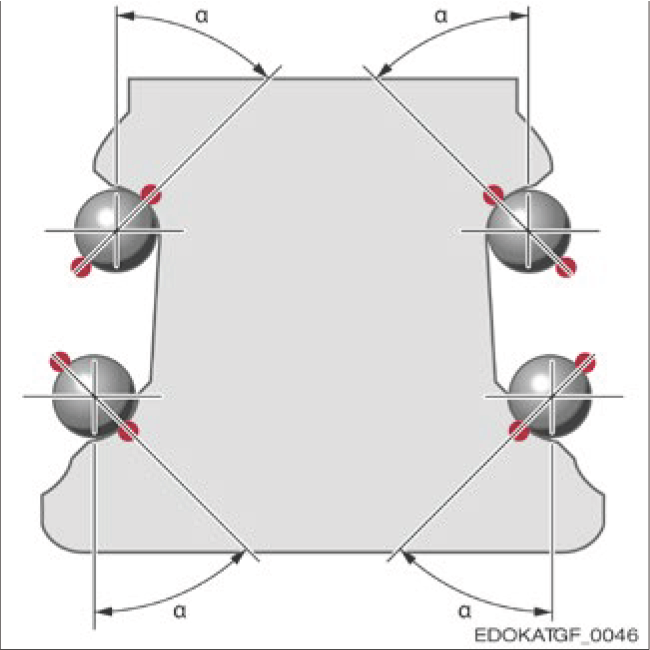

接觸角

SCHNEEBERGER MONORAIL 導軌的軌道以特定角度排列,使其能夠承受來自不同方向的力。 接觸角 α 根據 DIN ISO 14728 定義為作用在導軌上的力的方向與接觸線之間的角度。

Contact angle of the rolling element with the guide rail

滾動元件與導軌的接觸角

接觸角參數說明:

SCHNEEBERGER 接觸角

所有 SCHNEEBERGER MONORAIL 導軌的接觸角均為 α = 45°, 因此可同時承受來自各個方向的大負載力。

1.2.4 材料

SCHNEEBERGER MONORAIL 導軌的導軌和滑座使用高級工具鋼和各種高級塑膠作為材料。 配件部分使用有色金屬和鋁。

| 元件 | 材料 |

|---|---|

| 導軌 | 滾珠軸承鋼,軌道或整根導軌硬化 |

| 滑座體 | 滾珠軸承鋼,本體完全硬化 |

| 滾動元件 | 滾珠軸承鋼,硬化 |

| 前板 | PA,注塑成型 |

| 循環單元 | POM 和聚醯胺,注塑成型 |

| 附加刮油器 | NBR 或 FPM(Viton)用於密封唇,不鏽鋼用於載板 |

| 金屬刮油器 | 不鏽鋼,防腐 |

| 讀取頭 | 不鏽鋼,防腐 |

1.2.5 硬化製程

為了達到足夠高的負載能力和長使用壽命,成型軌導軌與滾動元件接觸的表面必須具有高表面硬度。 導軌和滑座採用不同的硬化製程,以確保最佳的性能表現。

導軌硬化

對於導軌,可對滾動元件軌道進行表面硬化(感應硬化),或對整根導軌進行完全硬化。

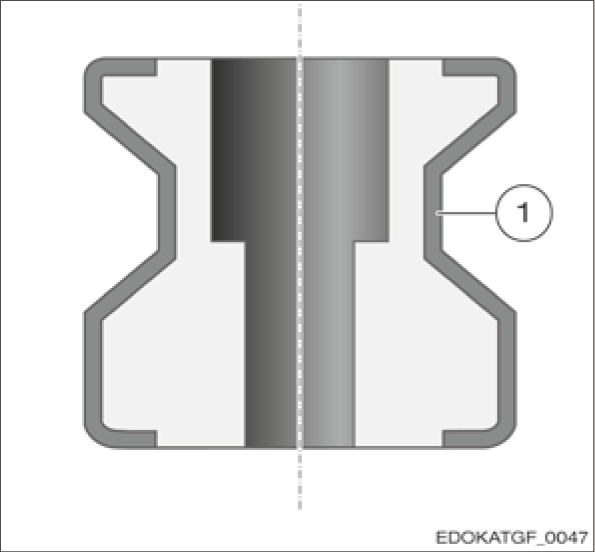

Inductively hardened guide rail with hardness zone (1) based on the example of an MR guide rail

感應硬化導軌,以 MR 導軌為例,顯示硬化區域 (1)

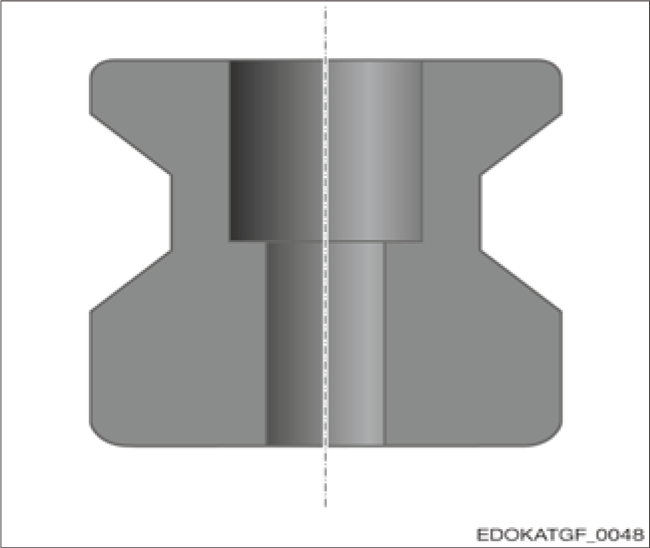

Fully hardened guide rail based on the example of an MR guide rail

完全硬化導軌,以 MR 導軌為例

感應硬化導軌

感應硬化是一種表面硬化方法,僅對導軌的滾動元件軌道區域進行硬化處理。 這種方法使用高頻電流在表面產生熱量,然後快速冷卻以形成硬化層。

感應硬化導軌的特點:

- 僅軌道區域硬化

- 硬化深度可控制

- 導軌核心保持原有韌性

- 適用於較大尺寸的導軌

完全硬化導軌

完全硬化是對整根導軌進行熱處理,使整個元件達到均勻的高硬度。 SCHNEEBERGER 的完全硬化導軌提供了額外的優勢,特別適用於惡劣環境條件。

完全硬化導軌的特點:

- 整根導軌均勻硬化

- 表面硬度達 58-62 HRC

- 所有表面均具有高耐磨性

- 適用於需要高表面品質的應用

完全硬化導軌的優勢

- 刮油器使用壽命長 - 硬化表面減少磨損

- 表面可用作保護蓋的滑動面

- 保護導軌免受切屑和污染物侵入

- 在腐蝕性環境中表現更佳

- 可進行研磨以獲得更高的表面品質

滑座硬化

滑座的負載體由高級滾珠軸承鋼製成,採用完全硬化(通體硬化)處理。 這確保了滑座具有足夠的硬度和耐磨性,以承受持續的滾動接觸負載。

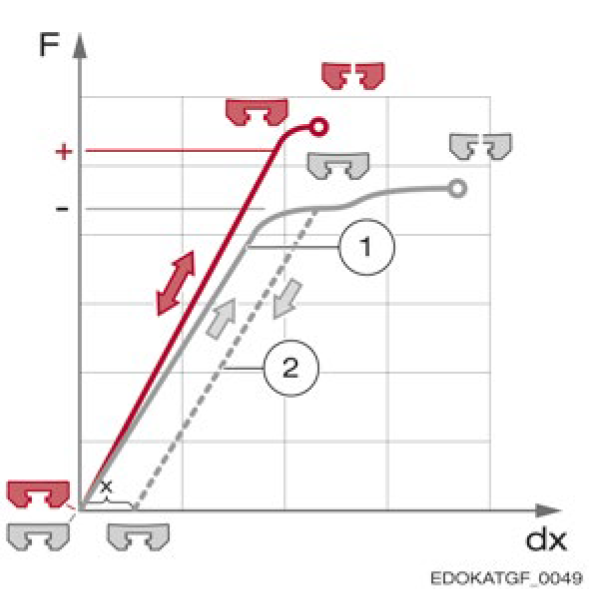

Force F is applied against deformation dx up to breaking point

力 F 作用於變形 dx 直至斷裂點

圖例說明:

紅色線 - 完全硬化 (fully hardened)

灰色線 - 感應硬化 (inductively hardened)

完全硬化滑座的優勢

當承受過大負載時,感應硬化的滑座會發生塑性變形,變形量 x 會持續增加。 而完全硬化的滑座則能維持彈性行為直至斷裂點,提供更可預測的性能表現。

滑座硬化的特點:

- 滑座本體完全硬化

- 滾動元件軌道具有高表面硬度

- 確保與滾動元件的最佳配合

- 提供長期穩定的幾何精度

硬化製程的選擇

選擇適當的硬化製程取決於多種因素,包括導軌尺寸、應用環境和性能要求。 SCHNEEBERGER 根據產品系列和客戶需求提供不同的硬化選項。

| 元件 | 硬化方式 | 硬化範圍 | 表面硬度 |

|---|---|---|---|

| 導軌(感應硬化) | 感應硬化 | 僅軌道區域 | 58-62 HRC(軌道) |

| 導軌(完全硬化) | 通體硬化 | 整根導軌 | 58-62 HRC(全表面) |

| 滑座 | 完全硬化 | 整個滑座本體 | 58-62 HRC |

| 滾動元件 | 完全硬化 | 整體 | 60-64 HRC |