壁厚規範

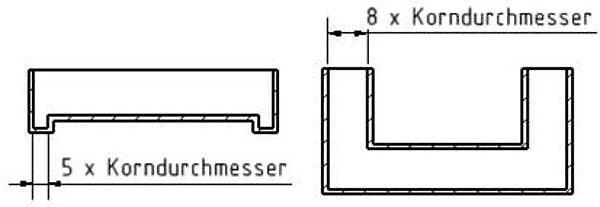

礦物鑄件的壁厚通常必須至少為最大骨材粒徑的五倍。使用標準骨材粒徑 16mm 時,最小壁厚為 80mm。

由於低殘餘應力,材料允許不同的壁厚變化而不會產生問題。非負載部分可以使用較細的礦物混合物,透過預鑄程序實現較薄的壁厚。

使用標準骨材粒徑 16mm 時,標準壁厚為 80mm。

壁厚與材料對應表

| 材料型號 | 最大骨材粒徑 | 最小壁厚 |

|---|---|---|

| SCHQ10 | 16 mm | 80 mm |

| SCHQ30 | 12 mm | 60 mm |

| SCHQ40 | 8 mm | 40 mm |

| SCHQ50 | 4 mm | 20 mm |

| SCHQ100 | — | 5-10 mm(塗層) |

| FS80 | 16 mm | 80 mm |

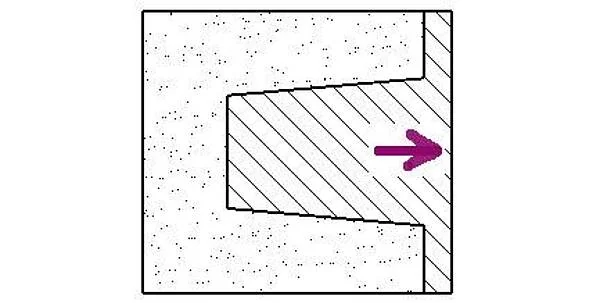

脫模斜度設計

脫模斜度設計與灰鑄鐵類似,但礦物鑄件允許使用比傳統鑄件標準 5° 更小的角度。

標準脫模斜度

適用於大多數垂直面

礦物鑄件優勢

相比灰鑄鐵,可使用較小斜度

通風系統設計

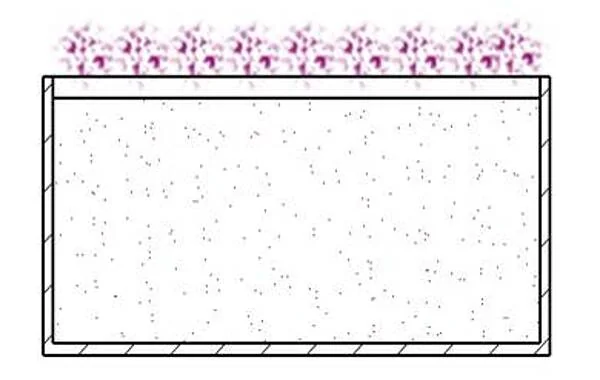

空氣在混合過程中進入並在鑄造過程中被困住。澆注混合物後,需要振動模具直到幾乎沒有空氣氣泡上升為止,以防止收縮空腔。

正確的模具通風需要安排好位置,避免阻礙材料流動或空氣逸出,特別是在容易形成氣泡的水平表面。

負載能力設計

礦物鑄件元件可承受比替代材料更高的抗壓和抗拉力。錨固點必須與邊緣保持足夠距離以防止破裂。

螺絲連接評估

需要評估螺紋的負載能力,可能需要使用金屬螺紋襯套。

圓角和倒角

圓角和倒角可減少應力集中效應。

運輸考量

大型元件需考慮吊裝點(吊車搬運)和叉車軌道。

基本幾何結構

模具可採用木材、鋼材、鋁材、PVC、矽膠、聚酰胺或組合材料製作。選擇標準包括:

重點:主要功能表面需要特別注重幾何精度和剛性的設計。

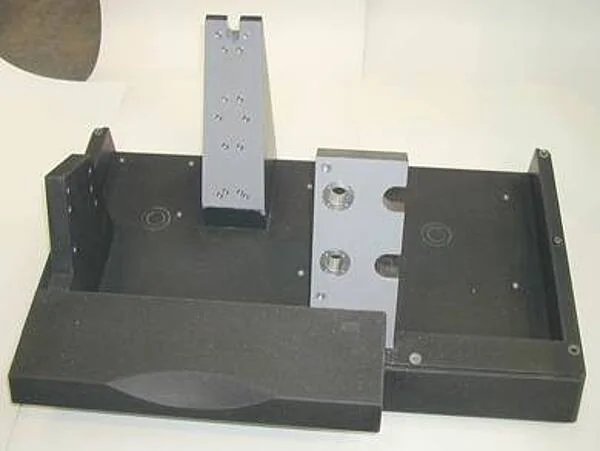

機械元件整合

螺紋嵌件、鋼板、運輸錨點、纜線和空心單元可在冷鑄過程中直接鑄入元件。牢固的固定可防止鑄造過程中升力造成的位置變化。

過於靠近邊緣或需要配合孔圖案的元件,可使用特殊成型的鑄造零件,並以六角螺絲錨固。

可整合元件

- 螺紋嵌件

- 鋼板

- 運輸錨點

- 纜線通道

- 空心單元

作業表面精度

使用優質模具,典型精度可達約 ±0.1 mm/m。需要與其他零件配合的表面需要更高精度。有四種主要程序可達到規定公差:

機械加工

礦物鑄件預留加工餘量,然後銑削/研磨至精確尺寸。

嵌入金屬加工

鑄入金屬元件,硬化後再進行機械加工。

複製澆注

先澆注約 2mm 欠尺寸,然後在第二階段使用精細材料進行精確鑄造。

後續金屬鑄造

脫模後使用定位規進行金屬零件鑄造。

FEM 有限元分析

有限元法計算可確定元件幾何特性、機械設計變形,並推導優化幾何形狀。溫度動態和振動響應計算現已達到高精度。

實際應用案例

- 減少紡織機械的撓度

- 透過優異的礦物鑄件吸收特性,減少車床的再生效應(相比焊接或鑄造設計)

專業服務:SCHNEEBERGER 可提供 FEM 分析服務,協助優化設計方案。

運輸與安裝

運輸

使用吊車、叉車和車輛運輸時,需使用適當的錨點和軌道進行牢固固定。

安裝

安裝原則與鋼或鑄鐵底座相似。大型機器受益於提供總機器質量 70-90% 的大型發動機基礎,確保高扭轉剛性和慣性質量,同時達到必要精度。

正確的尺寸設計可防止部分下沉和工作空間幾何精度損失。三點安裝配置是例外情況,其精度不依賴於基礎。

客製材料方案

專業開發人員為個別客戶應用創建各種配方,提供最佳的技術效益與成本組合。

設計諮詢:SCHNEEBERGER 技術團隊可在設計階段提供專業諮詢,協助優化設計方案並選擇最適合的材料配方。