13.3 技術資訊和替代變體

13.3.1 MINISLIDE MS 性能參數

| 最大加速度 | 50 m/s² |

|---|---|

| 最大速度 | 1 m/s |

| 預壓 | 零背隙 |

| 精度 | 見章節 13.3.4 和 13.3.5 |

| 材料 - 導軌、滑塊、滾珠 | 不鏽鋼,透淬硬化鋼 |

| 材料 - 保持架 | POM |

| 溫度範圍 | -40 °C 至 +80 °C (-40 °F 至 +176 °F) |

| 真空 | 最大 10⁻⁷ mbar |

| 濕度 | 10% – 70% (非冷凝) |

| 無塵室 | ISO 7 或 ISO 6 等級 (符合 ISO 14644-1) |

13.3.2 MINISLIDE MSQ 性能參數

| 最大加速度 | 300 m/s² |

|---|---|

| 最大速度 | 3 m/s |

| 預壓 | 零背隙 |

| 精度 | 見章節 13.3.4 和 13.3.5 |

| 材料 - 導軌、滑塊 | 不鏽鋼,透淬硬化鋼 |

| 材料 - 保持架 | PEEK |

| 材料 - 小齒輪 | PEEK |

| 溫度範圍 | -40 °C 至 +150 °C (-40 °F 至 +302 °F) |

| 真空 | 最大 10⁻⁹ mbar |

| 濕度 | 10% – 70% (非冷凝) |

| 無塵室 | ISO 7 或 ISO 6 等級 (符合 ISO 14644-1) |

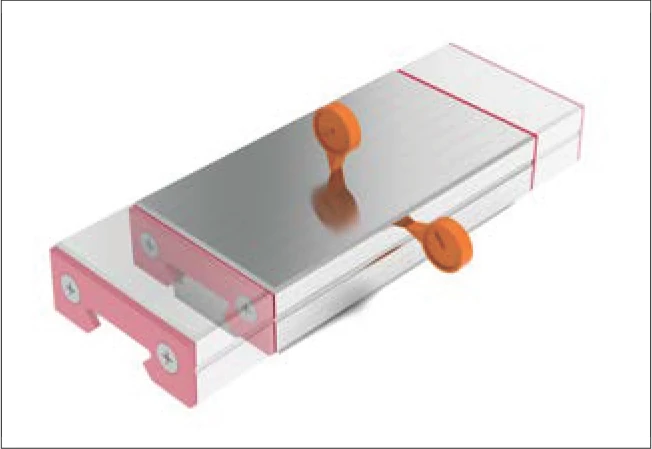

13.3.3 參考面和支撐面

滑塊和導軌的定位面和支撐面指定如下:

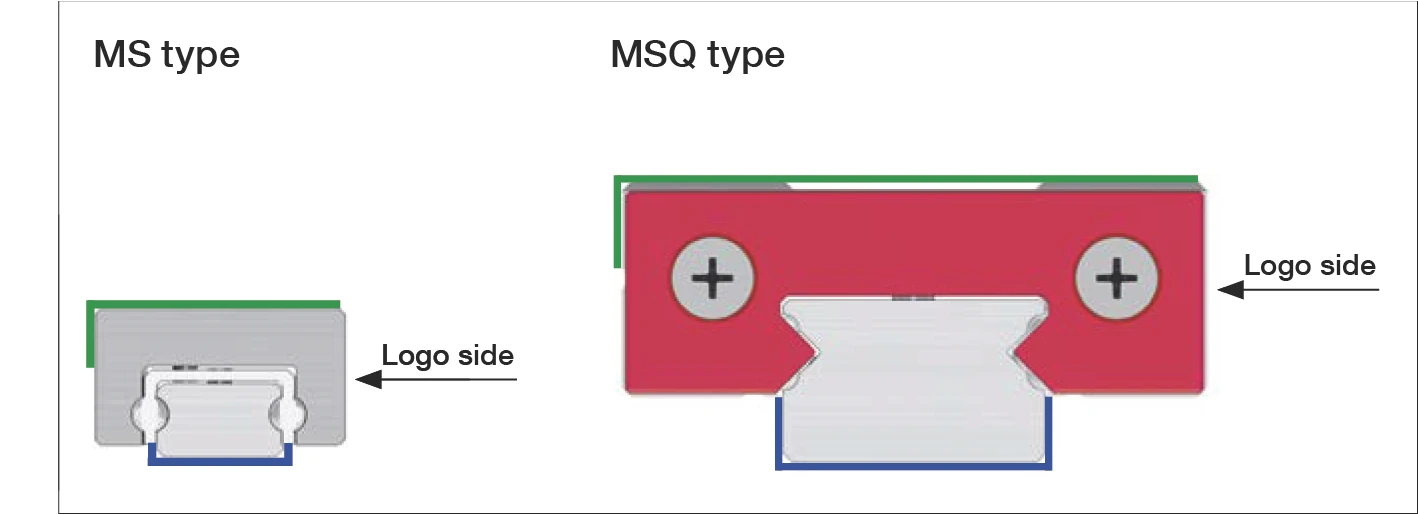

MS 型和 MSQ 型的滑塊定位面和導軌定位面

注意:滑塊的參考面位於帶有公司標誌/型號標識的滑塊側面的對面。導軌可以在兩側定位。

13.3.4 運轉精度和支撐面平行度

行程直線度的公差取決於導軌的長度。下表顯示相應的最大值。

量測在未加載狀態下在平面上進行。

行程直線度(水平和垂直)

| 系統長度 L | 直線度 |

|---|---|

| 10 – 30 mm | 3 μm |

| 40 – 80 mm | 4 μm |

| 90 – 130 mm | 5 μm |

支撐面平行度(中心位置的無摩擦工作台)

| 系統長度 L | 平行度 |

|---|---|

| 10 – 30 mm | 12 μm |

| 40 – 80 mm | 15 μm |

| 90 – 130 mm | 18 μm |

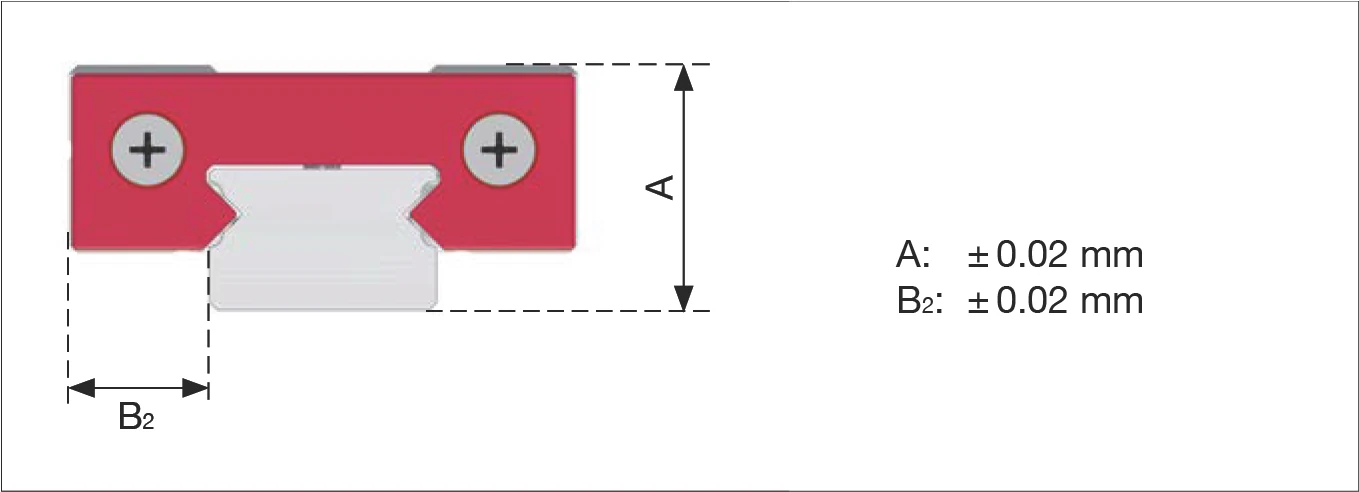

13.3.5 總高度公差

A: ± 0.02 mm,B2: ± 0.02 mm

13.3.6 推力和預壓

推力受預壓和所用潤滑劑的影響。MINISLIDE 導軌標準交付時具有零背隙和輕微預壓。

應要求,滑塊可以以定義的推力交付(見章節 14.1)。

13.3.7 摩擦和平滑度

SCHNEEBERGER 在製造過程中高度重視平滑度。表面和材料的精度具有最高優先級。這也適用於所使用的滾動元件,這些元件必須滿足最嚴格的質量要求。在正常操作條件下,可以假設摩擦係數為 0.003。

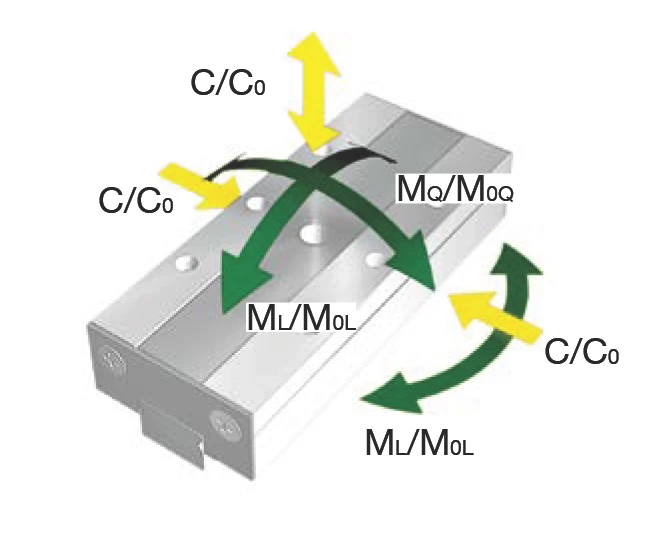

13.3.8 尺寸表、負載能力、重量和力矩負載

以下提供各種 MINISLIDE 型號的詳細尺寸表、負載能力、重量和力矩負載資訊。

MS 4

MS 4 尺寸圖

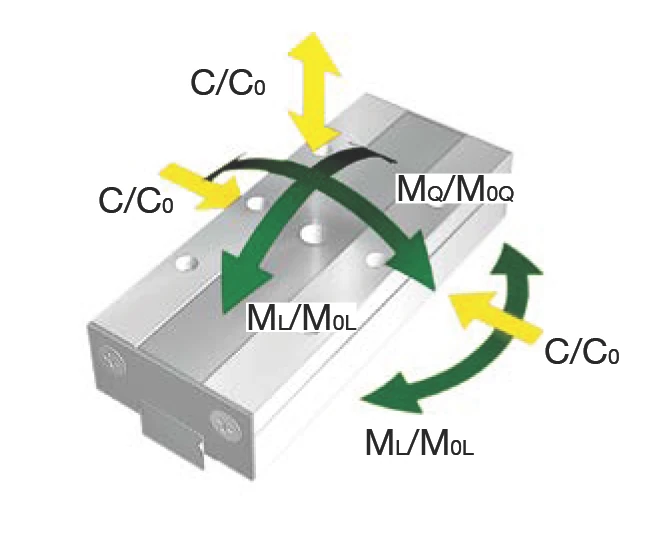

負載和力矩方向示意圖

| 規格項目 | MS 4-10.6 | MS 4-15.12 | MS 4-20.15 | MS 4-25.22 | |

|---|---|---|---|---|---|

| 尺寸 (mm) | |||||

| A | 系統高度 | 4 | 4 | 4 | 4 |

| B | 系統寬度 | 7 | 7 | 7 | 7 |

| B1 | 導軌寬度 | 4 | 4 | 4 | 4 |

| B2 | 定位面間距離 | 1.5 | 1.5 | 1.5 | 1.5 |

| J | 滑塊高度 | 3.7 | 3.7 | 3.7 | 3.7 |

| J1 | 導軌高度 | 2.1 | 2.1 | 2.1 | 2.1 |

| H | 行程 | 6 | 12 | 15 | 22 |

| L | 系統長度 | 10 | 15 | 20 | 25 |

| L1 | 安裝孔間距 | 5 | 8 | 12 | 16 |

| L2 | 安裝孔始末間距 | 2.5 | 3.5 | 4 | 4.5 |

| e | 螺紋 | M1.6 | M1.6 | M1.6 | M1.6 |

| g | 可用螺紋長度 | 1.5 | 1.5 | 1.5 | 1.5 |

| 滾珠直徑 | 1 | 1 | 1 | 1 | |

| 負載能力 (N) | |||||

| C₀ | 靜態負載能力 | 277 | 347 | 485 | 555 |

| C | 動態負載能力 (≙ C₁₀₀) | 207 | 242 | 307 | 337 |

| 扭矩 (Nm) | |||||

| M₀Q | 允許橫向靜態扭矩 | 0.60 | 0.75 | 1.04 | 1.19 |

| M₀L | 允許縱向靜態扭矩 | 0.40 | 0.61 | 1.13 | 1.46 |

| MQ | 允許橫向動態扭矩 | 0.45 | 0.52 | 0.66 | 0.72 |

| ML | 允許縱向動態扭矩 | 0.30 | 0.42 | 0.72 | 0.88 |

| 重量 (g) | |||||

| 重量 | 1.7 | 2.6 | 3.4 | 4.3 | |

MS 5

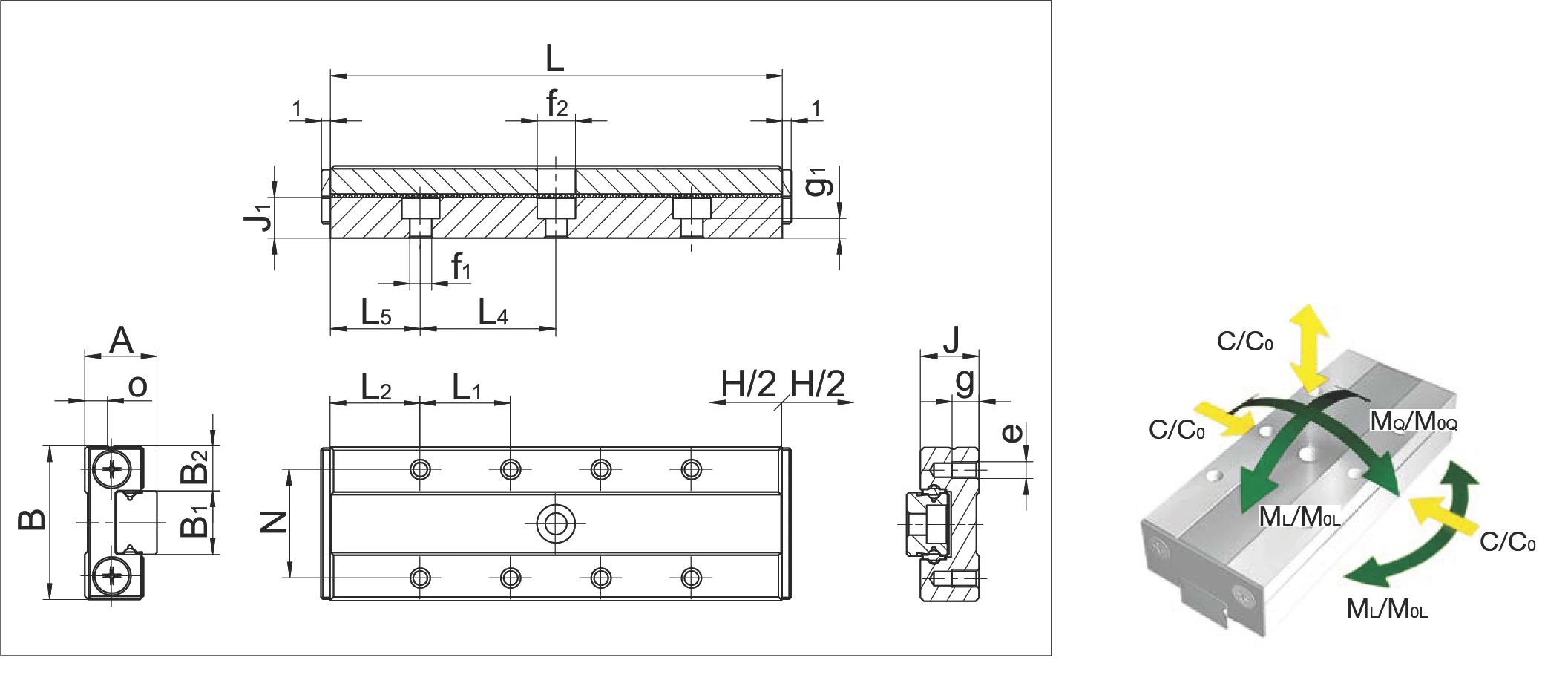

MS 5 尺寸圖

負載和力矩方向示意圖

| 規格項目 | MS 5-15.8 | MS 5-20.13 | MS 5-30.20 | MS 5-40.31 | MS 5-50.42 | |

|---|---|---|---|---|---|---|

| 尺寸 (mm) | ||||||

| A | 系統高度 | 6 | 6 | 6 | 6 | 6 |

| B | 系統寬度 | 10 | 10 | 10 | 10 | 10 |

| B1 | 導軌寬度 | 5 | 5 | 5 | 5 | 5 |

| B2 | 定位面間距離 | 2.5 | 2.5 | 2.5 | 2.5 | 2.5 |

| J | 滑塊高度 | 5.5 | 5.5 | 5.5 | 5.5 | 5.5 |

| J1 | 導軌高度 | 3 | 3 | 3 | 3 | 3 |

| H | 行程 | 8 | 13 | 20 | 31 | 42 |

| L | 系統長度 | 15 | 20 | 30 | 40 | 50 |

| L1 | 安裝孔間距 | 8 | 12 | 20 | 28 | 36 |

| L2 | 安裝孔始末間距 | 3.5 | 4 | 5 | 6 | 7 |

| N | 橫向安裝孔間距 | 4 | 4 | 4 | 4 | 4 |

| e | 螺紋 | M2 | M2 | M2 | M2 | M2 |

| g | 可用螺紋長度 | 2.35 | 2.35 | 2.35 | 2.35 | 2.35 |

| 滾珠直徑 | 1.5 | 1.5 | 1.5 | 1.5 | 1.5 | |

| 負載能力 (N) | ||||||

| C₀ | 靜態負載能力 | 780 | 936 | 1404 | 1716 | 2028 |

| C | 動態負載能力 (≙ C₁₀₀) | 568 | 645 | 857 | 987 | 1109 |

| 扭矩 (Nm) | ||||||

| M₀Q | 允許橫向靜態扭矩 | 2.18 | 2.62 | 3.93 | 4.80 | 5.68 |

| M₀L | 允許縱向靜態扭矩 | 1.72 | 2.4 | 5.15 | 7.55 | 10.4 |

| MQ | 允許橫向動態扭矩 | 1.59 | 1.81 | 2.40 | 2.76 | 3.11 |

| ML | 允許縱向動態扭矩 | 1.25 | 1.66 | 3.14 | 4.34 | 5.69 |

| 重量 (g) | ||||||

| 重量 | 5.4 | 7.3 | 11 | 14.8 | 18.6 | |

MSQ 7

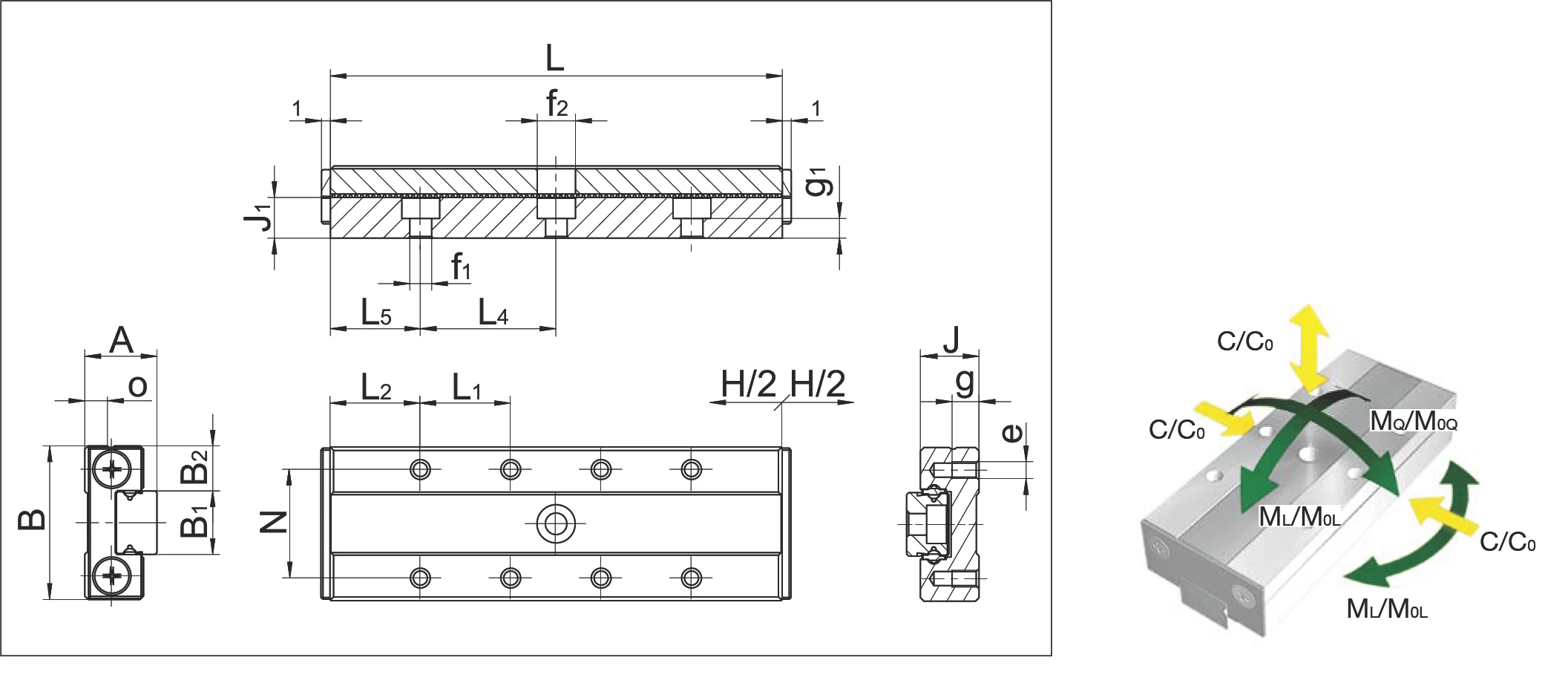

MSQ 7 尺寸圖與負載力矩方向示意圖

| 規格項目 | MSQ 7-30.20 | MSQ 7-40.28 | MSQ 7-50.36 | MSQ 7-60.50 | MSQ 7-70.58 | |

|---|---|---|---|---|---|---|

| 尺寸 (mm) | ||||||

| A | 系統高度 | 8 | 8 | 8 | 8 | 8 |

| B | 系統寬度 | 17 | 17 | 17 | 17 | 17 |

| B1 | 導軌寬度 | 7 | 7 | 7 | 7 | 7 |

| B2 | 定位面間距離 | 5 | 5 | 5 | 5 | 5 |

| J | 滑塊高度 | 6.5 | 6.5 | 6.5 | 6.5 | 6.5 |

| J1 | 導軌高度 | 4.5 | 4.5 | 4.5 | 4.5 | 4.5 |

| H | 行程 | 20 | 28 | 36 | 50 | 58 |

| L | 系統長度 | 30 | 40 | 50 | 60 | 70 |

| L1 | 安裝孔間距 | 10 | 10 | 10 | 10 | 10 |

| L2 | 安裝孔始末間距 | 10 | 10 | 10 | 10 | 10 |

| L4 | 安裝孔間距 | 15 | 15 | 15 | 15 | 15 |

| L5 | 安裝孔始末間距 | 7.5 | 5 | 10 | 7.5 | 5 |

| N | 橫向安裝孔間距 | 12 | 12 | 12 | 12 | 12 |

| e | 螺紋 | M2 | M2 | M2 | M2 | M2 |

| f1 | 安裝孔直徑 | 2.4 | 2.4 | 2.4 | 2.4 | 2.4 |

| f2 | 螺絲孔直徑 | 4.2 | 4.2 | 4.2 | 4.2 | 4.2 |

| g | 可用螺紋長度 | 3 | 3 | 3 | 3 | 3 |

| g1 | 夾持長度 | 2.2 | 2.2 | 2.2 | 2.2 | 2.2 |

| 滾珠直徑 | 1 | 1 | 1 | 1 | 1 | |

| 負載能力 (N) | ||||||

| C₀ | 靜態負載能力 | 1193 | 1670 | 2148 | 2386 | 2864 |

| C | 動態負載能力 (≙ C₁₀₀) | 609 | 770 | 919 | 989 | 1124 |

| 扭矩 (Nm) | ||||||

| M₀Q | 允許橫向靜態扭矩 | 5.1 | 7.2 | 9.2 | 10.3 | 12.3 |

| M₀L | 允許縱向靜態扭矩 | 5.0 | 8.6 | 13.1 | 15.8 | 21.8 |

| MQ | 允許橫向動態扭矩 | 2.6 | 3.3 | 4.0 | 4.3 | 4.8 |

| ML | 允許縱向動態扭矩 | 2.5 | 4.0 | 5.6 | 6.5 | 8.5 |

| 重量 (g) | ||||||

| 重量 | 24.5 | 32.6 | 40.5 | 48.5 | 56.3 | |

MSQ 9

MSQ 9 尺寸圖與負載力矩方向示意圖

| 規格項目 | MSQ 9-40.34 | MSQ 9-50.42 | MSQ 9-60.50 | MSQ 9-70.58 | MSQ 9-80.66 | |

|---|---|---|---|---|---|---|

| 尺寸 (mm) | ||||||

| A | 系統高度 | 10 | 10 | 10 | 10 | 10 |

| B | 系統寬度 | 20 | 20 | 20 | 20 | 20 |

| B1 | 導軌寬度 | 9 | 9 | 9 | 9 | 9 |

| B2 | 定位面間距離 | 5.5 | 5.5 | 5.5 | 5.5 | 5.5 |

| J | 滑塊高度 | 8 | 8 | 8 | 8 | 8 |

| J1 | 導軌高度 | 5.5 | 5.5 | 5.5 | 5.5 | 5.5 |

| H | 行程 | 34 | 42 | 50 | 58 | 66 |

| L | 系統長度 | 40 | 50 | 60 | 70 | 80 |

| L1 | 安裝孔間距 | 10 | 10 | 10 | 10 | 10 |

| L2 | 安裝孔始末間距 | 10 | 10 | 10 | 10 | 10 |

| L4 | 安裝孔間距 | 20 | 20 | 20 | 20 | 20 |

| L5 | 安裝孔始末間距 | 10 | 5 | 10 | 5 | 10 |

| N | 橫向安裝孔間距 | 15 | 15 | 15 | 15 | 15 |

| e | 螺紋 | M3 | M3 | M3 | M3 | M3 |

| f1 | 安裝孔直徑 | 3.5 | 3.5 | 3.5 | 3.5 | 3.5 |

| f2 | 螺絲孔直徑 | 6 | 6 | 6 | 6 | 6 |

| g | 可用螺紋長度 | 3 | 3 | 3 | 3 | 3 |

| g1 | 夾持長度 | 2 | 2 | 2 | 2 | 2 |

| 滾珠直徑 | 1 | 1 | 1 | 1 | 1 | |

| 負載能力 (N) | ||||||

| C₀ | 靜態負載能力 | 1432 | 1909 | 2386 | 2864 | 3341 |

| C | 動態負載能力 (≙ C₁₀₀) | 692 | 846 | 989 | 1124 | 1252 |

| 扭矩 (Nm) | ||||||

| M₀Q | 允許橫向靜態扭矩 | 7.6 | 10.1 | 12.6 | 15.2 | 17.7 |

| M₀L | 允許縱向靜態扭矩 | 6.7 | 10.8 | 15.8 | 21.8 | 28.7 |

| MQ | 允許橫向動態扭矩 | 3.7 | 4.5 | 5.2 | 6.0 | 6.6 |

| ML | 允許縱向動態扭矩 | 3.2 | 4.8 | 6.5 | 8.5 | 10.7 |

| 重量 (g) | ||||||

| 重量 | 45.6 | 56.9 | 68.1 | 79.2 | 90.3 | |

MSQ 12

MSQ 12 尺寸圖與負載力矩方向示意圖

| 規格項目 | MSQ 12-50.45 | MSQ 12-60.48 | MSQ 12-80.63 | MSQ 12-100.70 | |

|---|---|---|---|---|---|

| 尺寸 (mm) | |||||

| A | 系統高度 | 13 | 13 | 13 | 13 |

| B | 系統寬度 | 27 | 27 | 27 | 27 |

| B1 | 導軌寬度 | 12 | 12 | 12 | 12 |

| B2 | 定位面間距離 | 7.5 | 7.5 | 7.5 | 7.5 |

| J | 滑塊高度 | 10 | 10 | 10 | 10 |

| J1 | 導軌高度 | 7.5 | 7.5 | 7.5 | 7.5 |

| H | 行程 | 45 | 48 | 63 | 70 |

| L | 系統長度 | 50 | 60 | 80 | 100 |

| L1 | 安裝孔間距 | 15 | 15 | 15 | 15 |

| L2 | 安裝孔始末間距 | 10 | 7.5 | 10 | 12.5 |

| L4 | 安裝孔間距 | 25 | 25 | 25 | 25 |

| L5 | 安裝孔始末間距 | 12.5 | 5 | 15 | 12.5 |

| N | 橫向安裝孔間距 | 20 | 20 | 20 | 20 |

| e | 螺紋 | M3 | M3 | M3 | M3 |

| f1 | 安裝孔直徑 | 3.5 | 3.5 | 3.5 | 3.5 |

| f2 | 螺絲孔直徑 | 6 | 6 | 6 | 6 |

| g | 可用螺紋長度 | 3.5 | 3.5 | 3.5 | 3.5 |

| g1 | 夾持長度 | 3 | 3 | 3 | 3 |

| 滾珠直徑 | 1.5 | 1.5 | 1.5 | 1.5 | |

| 負載能力 (N) | |||||

| C₀ | 靜態負載能力 | 2685 | 3759 | 5370 | 7518 |

| C | 動態負載能力 (≙ C₁₀₀) | 1427 | 1806 | 2318 | 2934 |

| 扭矩 (Nm) | |||||

| M₀Q | 允許橫向靜態扭矩 | 18.9 | 26.5 | 37.9 | 53.0 |

| M₀L | 允許縱向靜態扭矩 | 15.7 | 27.0 | 49.5 | 90.1 |

| MQ | 允許橫向動態扭矩 | 10.1 | 12.7 | 16.3 | 20.7 |

| ML | 允許縱向動態扭矩 | 8.3 | 12.9 | 21.4 | 35.1 |

| 重量 (g) | |||||

| 重量 | 103.9 | 124.4 | 165.5 | 206.5 | |

MSQ 15

MSQ 15 尺寸圖與負載力矩方向示意圖

| 規格 | MSQ 15-70.66 | MSQ 15-90.70 | MSQ 15-110.96 | MSQ 15-130.102 | ||

|---|---|---|---|---|---|---|

| 尺寸 (mm) | ||||||

| A | 系統高度 | 16 | 16 | 16 | 16 | |

| B | 系統寬度 | 32 | 32 | 32 | 32 | |

| B1 | 導軌寬度 | 15 | 15 | 15 | 15 | |

| B2 | 定位面之間的距離 | 8.5 | 8.5 | 8.5 | 8.5 | |

| J | 滑塊高度 | 12 | 12 | 12 | 12 | |

| J1 | 導軌高度 | 9.5 | 9.5 | 9.5 | 9.5 | |

| H | 行程 | 66 | 70 | 96 | 102 | |

| L | 系統長度 | 70 | 90 | 110 | 130 | |

| L1 | 安裝孔間距 | 20 | 20 | 20 | 20 | |

| L2 | 安裝孔起始/結束間距 | 15 | 15 | 15 | 15 | |

| L4 | 安裝孔間距 | 40 | 40 | 40 | 40 | |

| L5 | 安裝孔起始/結束間距 | 15 | 5 | 15 | 5 | |

| N | 橫向安裝孔間距 | 25 | 25 | 25 | 25 | |

| e | 螺紋 | M3 | M3 | M3 | M3 | |

| f1 | 安裝孔直徑 | 3.5 | 3.5 | 3.5 | 3.5 | |

| f2 | 螺絲孔直徑 | 6 | 6 | 6 | 6 | |

| g | 可用螺紋長度 | 4 | 4 | 4 | 4 | |

| g1 | 夾持長度 | 5 | 5 | 5 | 5 | |

| 滾珠直徑 | 2 | 2 | 2 | 2 | ||

| 負載容量 (N) | ||||||

| C₀ | 靜態負載容量 | 4773 | 7637 | 8592 | 11456 | |

| C | 動態負載容量 (≙ C₁₀₀) | 2611 | 3628 | 3940 | 4820 | |

| 力矩 (Nm) | ||||||

| M₀Q | 允許橫向靜態力矩 | 42.5 | 68 | 76.5 | 102.0 | |

| M₀L | 允許縱向靜態力矩 | 36.7 | 80.9 | 99.5 | 166.6 | |

| MQ | 允許橫向動態力矩 | 23.2 | 32.3 | 35.1 | 42.9 | |

| ML | 允許縱向動態力矩 | 20.1 | 38.4 | 45.6 | 70.1 | |

| 重量 (g) | ||||||

| 216.2 | 277.5 | 338.6 | 399.5 | |||

13.3.9 潤滑

潤滑是一個設計元素,因此必須在機器或應用的開發階段進行定義。如果潤滑僅在設計和構造完成後才選擇,根據我們的經驗,這可能會導致相當大的性能困難。因此,經過深思熟慮的潤滑概念是最先進且設計精良的標誌。

選擇潤滑劑時要考慮的參數包括:

- 操作條件(速度、加速度、行程、負載、安裝方向)

- 外部影響(溫度、腐蝕性介質或輻射、污染、濕度、真空、無塵室)

- 後續潤滑(週期時間、數量)

- 相容性(與其他潤滑劑、防腐蝕保護和集成材料如塑料的相容性)

技術和經濟考慮決定所使用的潤滑劑。

MINISLIDE 初始潤滑

MINISLIDE 產品在工廠使用 Klübersynth GE 46-1200 進行潤滑。

MINISLIDE 後續潤滑間隔

潤滑劑應塗抹在導軌上。後續潤滑間隔取決於不同的影響變量,例如負載、工作環境、速度等,因此無法計算。因此應在較長時間內監測潤滑區域。

A) 使用油進行後續潤滑

對於使用油進行後續潤滑,建議使用黏度範圍在 ISO VG32 和 ISO VG150 之間的礦物油 CLP(DIN 51517)或 HLP(DIN 51524),符合 DIN 51519。在潤滑過程中,應沿整個行程長度移動滑塊/導軌,以便正確分配潤滑劑。

B) 使用潤滑脂進行後續潤滑

對於使用潤滑脂進行潤滑,建議根據 DIN 51825 使用潤滑脂 KP2K 或 KP1K。在潤滑過程中,應沿整個行程長度移動滑塊/導軌,以便正確分配潤滑劑。

客製化潤滑劑

特殊潤滑劑用於特定目的。例如用於真空、無塵室、高溫或低溫、高速或高頻行程的潤滑劑。SCHNEEBERGER 可以為這些應用領域中的任何一個提供帶有適當潤滑劑的導軌(見章節 14.2)。